製品技術情報

7.軸受のはめあい

はめあいの重要性

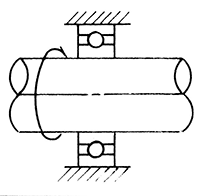

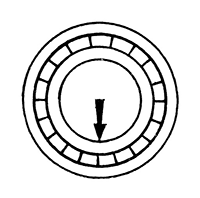

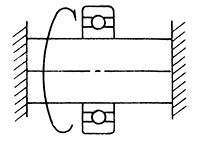

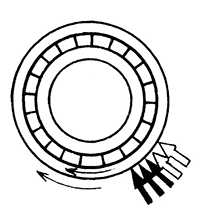

軸受は軸とハウジングに適切にはめあわせることで、その機能が十分に発揮される。はめあい面にしめしろが不足していると軌道輪は、軸またはハウジングに対して円周方向に位置ずれを起こす。これをクリープと呼び一度発生すると、はめあい面は著しく摩耗し、軸またはハウジングを損傷させるだけでなく、軌道内部に摩耗粉が侵入して振動や異常な発熱の原因となることもある。一般的にクリープは、しまりばめ側の軌道輪に発生する。

したがってクリープを防止するために、回転荷重を受ける軌道輪に必要なしめしろを与える。静止荷重を受ける軌道輪は普通しめしろは付けない。但し、振動が大きい用途に使用するときは内輪・外輪の両方をしまりばめにした方が良い。

| 回転軸の区分 | 荷重の種類 | 荷重条件の区分 | はめあい |

|---|---|---|---|

内輪 |

静止 |

内輪回転荷重 外輪静止荷重 |

内輪しまりばめ 外輪すきまばめ |

外輪 |

回転 |

||

外輪 |

静止 |

外輪回転荷重 内輪静止荷重 |

内輪すきまばめ 外輪しまりばめ |

内輪 |

回転 |

||

| 荷重方向が変動したり不釣り合い荷重がある場合 | 回転または静止 | 方向不定荷重 | 内外輪しまりばめ |

軸受と軸のはめあい

| 条件(鋼製中実軸) | 軸径範囲 | 軸の公差域クラス | ||

|---|---|---|---|---|

| 薄肉 | その他 | |||

| 内輪回転荷重 または 方向不定荷重 |

0.06Cr以下の軽荷重 および変動荷重 |

d≦18 18≦d≦30 30≦d≦50 |

h5 h5 h5 |

js5 js5 js5 |

| 0.06~0.12Crの普通荷重 | d≦18 18≦d≦30 30≦d≦50 |

js5 js5 js5 |

j5 k5 k5 |

|

| 外輪回転荷重 | 内輪が軸上を容易に 動く必要性がある |

全軸径 | g5 | g6 |

| 内輪が軸上を容易に 動く必要がない |

全軸径 | h5 | h6 | |

軸受とハウジングのはめあい

| 条件(一体形ハウジング) | 外輪のアキシアル方向の移動 | ハウジングの公差域クラス | ||

|---|---|---|---|---|

| 薄肉 | その他 | |||

| 内輪回転荷重 | 各種の荷重 | 容易の移動可 | H6 | H7 |

| 軽または普通荷重 | 容易に移動可 | H7 | H8 | |

| 内輪と軸が高温になる | 容易に移動可 | G6 | G7 | |

| 軽または普通荷重で 精密回転を要する |

原則として移動不可 | K5 | K6 | |

| 移動可 | JS6 | J6 | ||

| 静粛な運転を要する | 容易に移動可 | H6 | H6 | |

| 方向不定荷重 | 軽または普通荷重 | 通常移動可 | JS6 | J7 |

| 普通または重荷重 | 原則として移動不可 | K5 | K7 | |

| 大きな衝撃荷重 | 移動不可 | M5 | M7 | |

| 軽また変動荷重 | 移動不可 | M5 | M7 | |

| 外輪回転荷重 | 普通または重荷重 | 移動不可 | N5 | N7 |

| 薄肉ハウジングで重荷重 または大きな衝撃荷重 |

移動不可 | P6 | P7 | |

ミニアチュア・小径玉軸受(d<10mm)の軸とのはめあい

| 荷重条件 | 軸受の精度等級 | 軸受内径の寸法許容差 Δdmp | 軸径の寸法許容差 | はめあい | ||||

|---|---|---|---|---|---|---|---|---|

| 上 | 下 | 上 | 下 | しめしろ | すきま | |||

| 内輪回転荷重 | 中~高速 軽~普通荷重 |

A5P、A7P、P5 | 0 | -5 | +2.5 | -2.5 | 7.5 | 2.5 |

| P4 | 0 | -4 | +2.5 | -2.5 | 6.5 | 2.5 | ||

| 低速 軽荷重 |

A5P、A7P、P5 | 0 | -5 | -2.5 | -7.5 | 2.5 | 7.5 | |

| P4 | 0 | -4 | -2.5 | -7.5 | 1.5 | 7.5 | ||

| 外輪回転荷重 | 低~高速 軽荷重 |

A5P、A7P、P5 | 0 | -5 | -2.5 | -7.5 | 2.5 | 7.5 |

| P4 | 0 | -4 | -2.5 | -7.5 | 1.5 | 7.5 | ||

ミニアチュア・小径玉軸受(d<10mm)のハウジングとのはめあい

| 荷重条件 | 軸受の精度等級 | 軸受外径の 寸法許容差 ΔDmp |

ハウジング穴径の 寸法許容差 |

はめあい | ||||

|---|---|---|---|---|---|---|---|---|

| 上 | 下 | 上 | 下 | しめしろ | すきま | |||

| 内輪回転荷重 | 中~高速 軽~普通荷重 |

A5P、A7P、P5(※1)、P4(※2) | 0 | -5 | +5 | 0 | 0 | 10 |

| P5(18<D≦30) | 0 | -6 | +5 | 0 | 0 | 11 | ||

| P4(18≦D) | 0 | -4 | +5 | 0 | 0 | 9 | ||

| 低速 軽荷重 |

A5P、A7P、P5(※1)、P4(※2) | 0 | -5 | +2.5 | -2.5 | 2.5 | 7.5 | |

| P5(18<D≦30) | 0 | -6 | +2.5 | -2.5 | 2.5 | 8.5 | ||

| P4(18≦D) | 0 | -4 | +2.5 | -2.5 | 2.5 | 6.5 | ||

| 外輪回転荷重 | 低~高速 軽荷重 |

A5P、A7P、P5(※1)、P4(※2) | 0 | -5 | +2.5 | -2.5 | 2.5 | 7.5 |

| P5(18<D≦30) | 0 | -6 | +2.5 | -2.5 | 2.5 | 8.5 | ||

| P4(18≦D) | 0 | -4 | +2.5 | -2.5 | 2.5 | 6.5 | ||

注

※1 P5(18≦D)

※2 P4(18<D≦30)の場合に適用する。

軸の寸法許容差

| 径の区分 | Δdmp(※) | d6 | e6 | f6 | g5 | h5 | h6 | h7 | h8 | h9 | h10 | js5 | js6 | j5 | j6 | j7 | k5 | k6 | k7 | m5 | m6 | n6 | p6 | r6 | r7 | |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| を超え | 以下 | |||||||||||||||||||||||||

| 3 | 6 | 0 -8 |

-30 -38 |

-20 -28 |

-10 -18 |

-4 -9 |

0 -5 |

0 -8 |

0 -12 |

0 -18 |

0 -30 |

0 -48 |

±2.5 | ±4 | +3 -2 |

+6 -2 |

+8 -4 |

+6 +1 |

+9 +1 |

+13 +1 |

+9 +4 |

+12 +4 |

+16 +8 |

+20 +12 |

+23 +15 |

+27 +15 |

| 6 | 10 | 0 -8 |

-40 -49 |

-25 -34 |

-13 -22 |

-5 -11 |

0 -6 |

0 -9 |

0 -15 |

0 -22 |

0 -36 |

0 -58 |

±3 | ±4.5 | +4 -2 |

+7 -2 |

+10 -5 |

+7 +1 |

+10 +1 |

+16 +1 |

+12 +6 |

+15 +6 |

+19 +10 |

+24 +15 |

+28 +19 |

+34 +19 |

| 10 | 18 | 0 -8 |

-50 -61 |

-32 -43 |

-16 -27 |

-6 -14 |

0 -8 |

0 -11 |

0 -18 |

0 -27 |

0 -43 |

0 -70 |

±4 | ±5.5 | +5 -3 |

+8 -3 |

+12 -6 |

+9 +1 |

+12 +1 |

+19 +1 |

+15 +7 |

+18 +7 |

+23 +12 |

+29 +18 |

+34 +23 |

+41 +23 |

| 18 | 30 | 0 -10 |

-65 -78 |

-40 -53 |

-20 -33 |

-7 -16 |

0 -9 |

0 -13 |

0 -21 |

0 -33 |

0 -52 |

0 -84 |

±4.5 | ±6.5 | +5 -4 |

+9 -4 |

+13 -8 |

+11 +2 |

+15 +2 |

+23 +2 |

+17 +8 |

+21 +8 |

+28 +15 |

+35 +22 |

+41 +28 |

+49 +28 |

| 30 | 50 | 0 -12 |

-80 -96 |

-50 -66 |

-25 -41 |

-9 -20 |

0 -11 |

0 -16 |

0 -25 |

0 -39 |

0 -62 |

0 -100 |

±5.5 | ±8 | +6 -5 |

+11 -5 |

+15 -10 |

+13 +2 |

+18 +2 |

+27 +2 |

+20 +9 |

+25 +9 |

+33 +17 |

+42 +26 |

+50 +34 |

+59 +34 |

ハウジング穴の寸法許容差

| 径の区分 | ΔDmp(※) | E6 | F6 | F7 | G6 | G7 | H6 | H7 | H8 | J6 | J7 | JS6 | JS7 | K5 | K6 | K7 | M5 | M6 | M7 | N5 | N6 | N7 | P6 | P7 | |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| を超え | 以下 | ||||||||||||||||||||||||

| 10 | 18 | 0 -8 |

+43 +32 |

+27 +16 |

+34 +16 |

+17 +6 |

+24 +6 |

+11 0 |

+18 0 |

+27 0 |

+6 -5 |

+10 -8 |

±5.5 | ±9 | +2 -6 |

+2 -9 |

+6 -12 |

-4 -12 |

-4 -15 |

0 -18 |

-9 -17 |

-9 -20 |

-5 -23 |

-15 -26 |

-11 -29 |

| 18 | 30 | 0 -9 |

+53 +40 |

+33 +20 |

+41 +20 |

+20 +7 |

+28 +7 |

+13 0 |

+21 0 |

+33 0 |

+8 -5 |

+12 -9 |

±6.5 | ±10.5 | +1 -8 |

+2 -11 |

+6 -15 |

-5 -14 |

-4 -17 |

0 -21 |

-12 -21 |

-11 -24 |

-7 -28 |

-18 -31 |

-14 -35 |

| 30 | 50 | 0 -11 |

+66 +50 |

+41 +25 |

+50 +25 |

+25 +9 |

+34 +9 |

+16 0 |

+25 0 |

+39 0 |

+10 -6 |

+14 -11 |

±8 | ±12.5 | +2 -9 |

+3 -13 |

+7 -18 |

-5 -16 |

-4 -20 |

0 -25 |

-13 -24 |

-12 -28 |

-8 -33 |

-21 -37 |

-17 -42 |

| 50 | 80 | 0 -13 |

+79 +60 |

+49 +30 |

+60 +30 |

+29 +10 |

+40 +10 |

+19 0 |

+30 0 |

+46 0 |

+13 -6 |

+18 -12 |

±9.5 | ±15 | +3 -10 |

+4 -15 |

+9 -21 |

-6 -19 |

-5 -24 |

0 -30 |

-15 -28 |

-14 -33 |

-9 -39 |

-26 -45 |

-21 -51 |

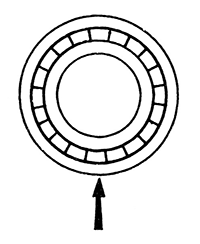

シャフト・ハウジングと軸受の相関図

はめあいの計算

用途に最適のはめあいの選定には、荷重の大きさ・回転条件・温度条件および軸受の取付・取外しなどの様々な条件を考慮して設定する。薄肉のハウジング・柔らかい材質、また中空軸に軸受を取付けるときは、普通のしめしろより大きくする。

(1)荷重の大きさとしめしろ

軸と内輪のしめしろは、ラジアル荷重が加わると減少する。その量は次式から求められ、大きい値を採用する。

ΔdF=0.08×(d/B×Fr)0.5/1000(mm)

ΔdF=0.02×Fr/B/1000(mm)

(2)軸受と軸及びハウジングの温度の影響

軸受の内輪・外輪・玉は軸受運転中は各々温度差が生じ、その影響は軸・ハウジングとのしめしろに変化を及ぼす。軸受内部の温度とハウジング周辺の温度差をΔTとすると、軸と軸受のはめあい面の温度差は(0.1~0.15)×ΔTと仮定できる。従ってこの温度による内輪のしめしろの減少量ΔdTは次式で求まる。

ΔdT=(0.1~0.15)×ΔT×a×d≒0.0015×ΔT×d/1000(mm)

また、外輪とハウジングの間では、両者の温度差及び膨張率の差によってしめしろは増加するときもある。ハウジング材はアルミニウムや亜鉛などの線膨張係数の大きい材質を使う場合、しめしろは低温時に増加する。

(3)有効しめしろとはめあい面の仕上げ

はめあい面の粗さは、はめあいによって圧縮され有効しめしろは、見かけのしめしろより小さくなる。この見かけのしめしろの減少量は、はめあい面の仕上げ程度によって影響を受けるが、一般に有効しめしろは次式によって求められる。

[研削軸]・・・Δd=d/(d+2)×Δda(mm)

[旋削軸]・・・Δd=d/(d+3)×Δda(mm)

以上を結合して、内輪回転荷重のときの内輪と軸とに必要な見かけのしめしろは、次のようになる。

Δda≧(ΔdF+ΔdT)×((d+3)/dまたは(d+2)/d)(mm)

(4)はめあい面の面圧と最大応力

軸受をしめしろを付けて組み込んだとき、はめあい面の円周方向応力が120MPa(12kgf/mm2)以下であれば、軌道輪が割れることなく安全である。

| 面圧 Pm(MPa) | |

|---|---|

| 軸と内輪 | (中空軸) Pm=(E×Δdb×(1-(d/db)2)×(1-(d0/d)2))/(2×d×(1-(d0/db)2)) (中実軸) Pm=E×Δdb/(2×d)×(1-(d/db)2) |

| ハウジングと外輪 | (Dh≠∞) Pm=(E×ΔDa×(1-(Da/D)2)×(1-(D/Dh)2))/(2×D×(1-(Da/Dh)2)) (Dh=∞) Pm=E×ΔDa/(2×D)×(1-(Da/D)2) |

| 円周方向応力 δt(MPa) | |

| 軸と内輪 | (中空軸) δt=(E×Δdb×(1+(d/db)2)×(1-(d0/d)2))/(2×d×(1-(d0/db)2)) (中実軸) δt=E×Δdb/(2×d)×(1+(d/db)2) |

| ハウジングと外輪 | (Dh≠∞) δt=E×ΔDa×(1-(D/Dh)2)/(D×(1-(D/Dh)2)) (Dh=∞) δt=E×ΔDa/D |

(5)圧入力と引抜力

圧入力と引抜力は、はめあい面の表面積と面圧及び摩擦係数により次の式で求められる。

Kp=π×μ×Pm×B×(dまたはD)(N)

ただし内輪を軸にまたは、外輪をハウジングに圧入のとき・・・μ=0.12

内輪を軸からまたは、外輪をハウジングから引抜くとき・・・μ=0.18

●記号の意味

- ΔdF=荷重によるしめしろの減少量(mm)

- d=呼び軸受内径(mm)

- B=呼び軸受幅(mm)

- Fr=ラジアル荷重(N)

- ΔdT=温度差によるしめしろの減少量(mm)

- ΔT=軸受内部とハウジング周囲の温度差(℃)

- a=線膨張係数(1/℃)

- Δd=有効しめしろ(mm)

- Δda=見かけのしめしろ(mm)

- E=鋼の縦弾性係数=208000 (MPa)

- Cor=基本静定格荷重(N)

- Δdb=内輪の有効しめしろ(mm)

- do=中空軸の内径(mm)、中実軸のときdo=0(mm)

- Da=外輪軌道径(mm)、一般にDa=(4×D+d)/5(mm)

- D=呼び軸受外径(mm)

- Dh=ハウジング外径(mm)、剛体のときDh=∞

- Kp=圧入力又は引抜力(N)

- μ=はめあい面の摩擦係数

- db=内輪軌道径(mm)、一般にdb=(D+4×d)/5(mm)

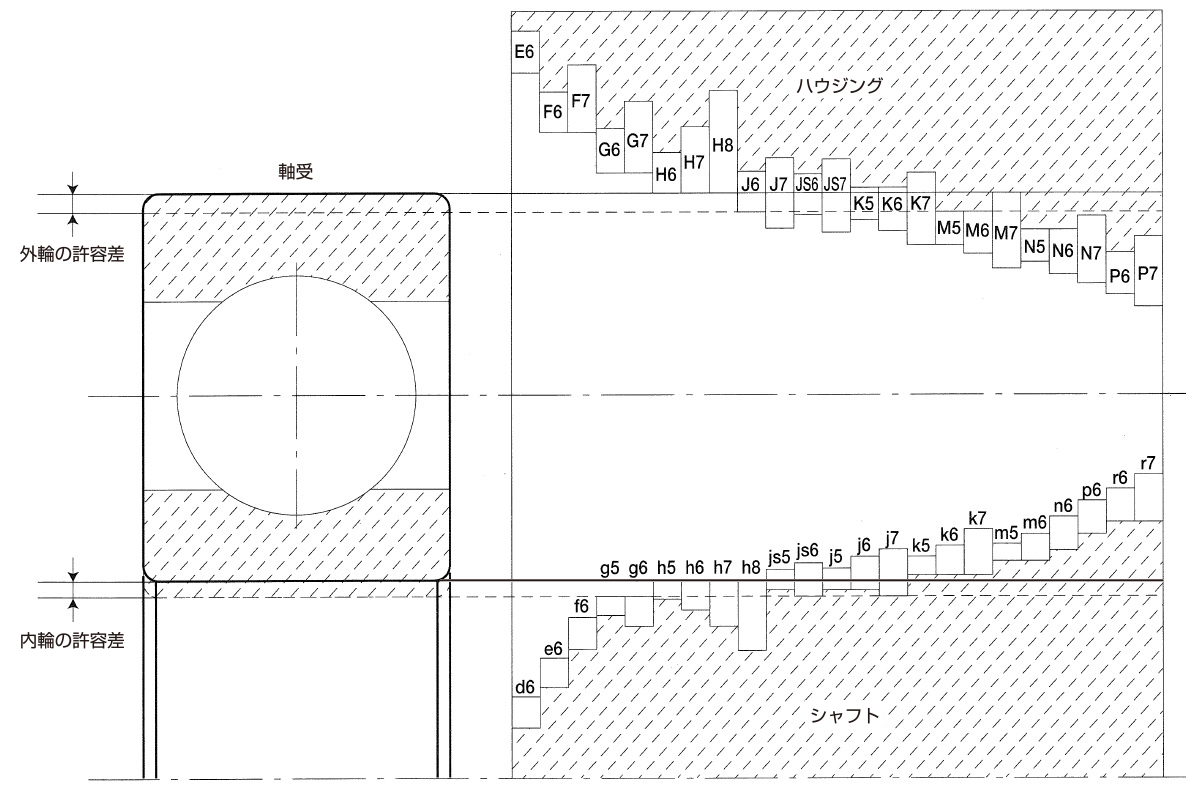

図1は、超薄型肉形67シリーズに関してΔT=30℃、施削軸を圧入したときに、クリープを起こさない最低のしめしろを比ラジアル荷重(Fr/Cor)に対して示したものである。

図1 比ラジアル荷重と見掛けの必要しめしろ

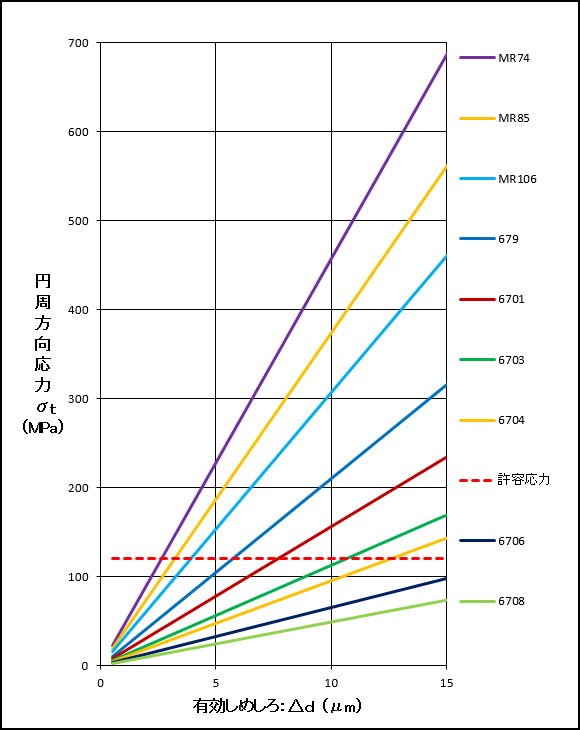

図2は、67シリーズの内輪に中実軸をはめあわせた時の有効しめしろに対するはめあい面の円周方向応力の関係を示している。σt<120(MPa)であれば割れる事無く安全であり有効しめしろの上限と考えれば良い。

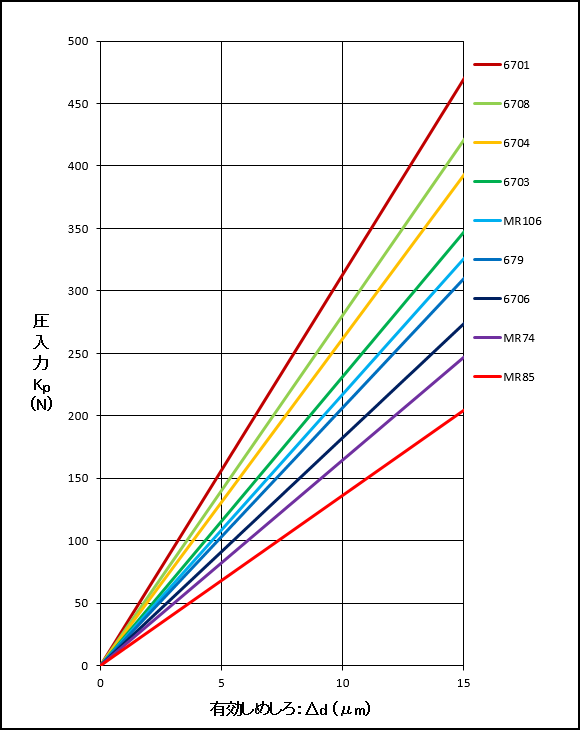

図3は、同様のはめあい条件で圧入する場合に必要な力を示したものである。

図2 有効しめしろと円周方向応力

図3 有効しめしろと圧入力

※引抜力は圧入力に1.5を乗じた値

軸・ハウジングの精度と粗さ

はめあわせる軸とハウジングは普通下記の精度と表面粗さが満足される必要がある。

●軸・ハウジングの推奨精度

| 区分 | 記号 | 軸 | ハウジング |

|---|---|---|---|

| 真円度 |  |

軸径許容差の 1/2以下 |

ハウジング穴径 許容差の1/2以下 |

| 円筒度 |  |

軸受幅の範囲で 軸径許容差の1/2以下 |

軸受幅の範囲で ハウジング穴径許容差の 1/2以下 |

| 直角度 |  |

3/10000(0.017°)以下 | |

| はめあい面の粗さ | Ra | 0.8 | 1.6 |

●表面粗さの値の対応表

| 算術平均 粗さ(Ra) | 最大断面高さ (Rt) | 粗さ 番号 | 三角記号 |

|---|---|---|---|

| 0.025 | 0.15 | N1 | ▽▽▽▽ |

| 0.05 | 0.3 | N2 | |

| 0.1 | 0.6 | N3 | |

| 0.2 | 1.2 | N4 | |

| 0.4 | 2.4 | N5 | ▽▽▽ |

| 0.8 | 4.8 | N6 | |

| 1.6 | 9.6 | N7 | |

| 3.2 | 19 | N8 | ▽▽ |

| 6.3 | 38 | N9 | |

| 12.5 | 75 | N10 | ▽ |

| 25 | 150 | N11 | |

| (50) | (300) | N12 | |

| (100) | (600) | N13 |

●幾何公差の種類と記号

| 種類 | 記号 | |

|---|---|---|

| 形状 | 真直度 |  |

| 平面度 |  |

|

| 真円度 |  |

|

| 円筒度 |  |

|

| 線の輪郭度 |  |

|

| 面の輪郭度 |  |

|

| 方向 | 平行度 |  |

| 直角度 |  |

|

| 傾斜度 |  |

|

| 位置 | 位置度 |  |

| 同軸度 |  |

|

| 対称度 |  |

|

| 振れ |  |

|

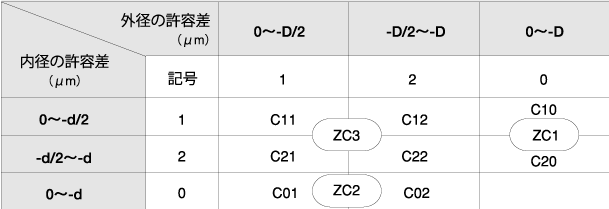

内径・外径寸法の選別区分

しめしろの過不足が問題となる用途に対しては、ご要望により内径・外径寸法を2区分に選別し下記表示で納入します。

備考

- P5、P4、ABEC5P、ABEC7Pの軸受に適用

- D=外径寸法許容差の下限値

- d=内径寸法許容差の下限値

- ご要望の場合には次の何れかを御明示下さい

ZC1・・・内径のみ2区分に選別

ZC2・・・外径のみ2区分に選別

ZC3・・・内径・外径共に2区分に選別