製品技術情報

6.寿命と定格荷重

軸受寿命

- 軸受は荷重を加えて回転させたときに、内外輪の軌道輪および軌道面が絶えず繰り返し荷重を受けるために材料が疲れ、フレーキングという損傷の発生に至る。この時までの総回転数を転がり疲れ寿命という。

- 軸受の寿命は、寸法・材料・熱処理加工法を同じにし、しかも同一条件で運転させてもかなりばらつきが大きいので統計的に扱い、一般的に90%の軸受がフレーキングを起こさずに回転できる総回転数を基本定格寿命という。

基本動定格荷重

基本定格寿命が100万回転になるような方向と大きさが一定の荷重を基本動定格荷重という。ラジアル軸受では中心ラジアル荷重、スラスト軸受では中心アキシアル荷重である。また単列ラジアル軸受を2個差幅調整した組合せ軸受は、単列軸受の約1.62倍で換算される。

寿命計算式

玉軸受の基本動定格荷重・動等価荷重・基本定格寿命との間には、次のような関係がある。

| 総回転数 | L10=(C/P)3×106 (回転) |

|---|---|

| 時間 | L10h=(C/P)3×16667/n (時間) |

| 距離 | L10d=π×D×L10×10-6 (km) |

| 使用条件に対する 最低基本動定格荷重 |

Cmin=P×(L10h×n/16667)1/3 (N) |

尚、寿命係数(fh)及び速度係数(fn)を用いて下記の計算式でL10hを求めることができる。

L10h=500×fh3、 fh=fn×C/P、 fn=(33.3/n)(1/3)

- L10=基本定格寿命(rev)

- L10h=基本定格寿命(h)

- L10d=基本定格寿命(km)

- P=動等価荷重(N)

※ラジアル軸受では Pr

※スラスト軸受では Pa と表す。 - C=基本動定格荷重(N)

※ラジアル軸受では Cr

※スラスト軸受では Ca と表す。 - Cmin=最低基本動定格荷重(N)

- n=回転数(min-1)

- D=回転体外径寸法(mm)

●基本定格寿命L10hの選び方

| 機械の運転状況 | 基本定格寿命(時間) L10h |

|---|---|

| 使用頻度の少ない場合 | 500 |

| 短時間又は断続的に使用される機械で故障しても大きな影響の無い場合 | 4,000~8,000 |

| 断続使用されるが故障すると大きな影響のある場合 | 8,000~12,000 |

| 1日8時間使用されるが常時フル運転されない場合 | 12,000~20,000 |

| 1日8時間フル運転される場合 | 20,000~30,000 |

| 1日24時間連続運転される場合 | 40,000~60,000 |

| 1日24時間連続運転され故障による停止を絶対に許されない場合 | 100,000~200,000 |

使用条件に対する寿命を考慮した軸受選定法

基本動定格荷重Cに近い大きな動等価荷重Pが軸受に負荷されると極めて短時間で疲れ寿命に至る。一方、高加速度または許容回転数×0.5以上の高速回転時では、玉と軌道面のすべりによる損傷を防止するため、おおむね P/C≧1% とする必要がある。

あらかじめ装置の使用条件(動等価荷重P、回転数n)と必要な寿命時間L10hを明確にし、Cmin=P×(L10h×n/16667)1/3から適切な型番を選定しなければならない。

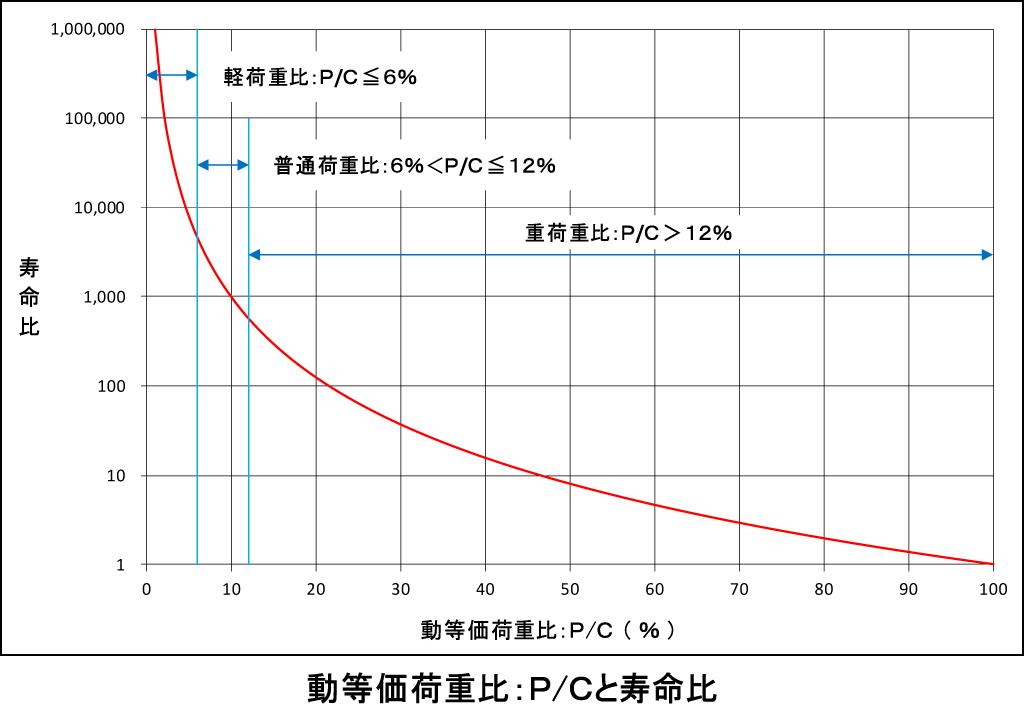

下表ならびに下のグラフに示すように、一般的には[動等価荷重]/[動定格荷重]=P/C=[普通荷重比:6~12%]を目安に軸受の選定検討を行う必要がある。

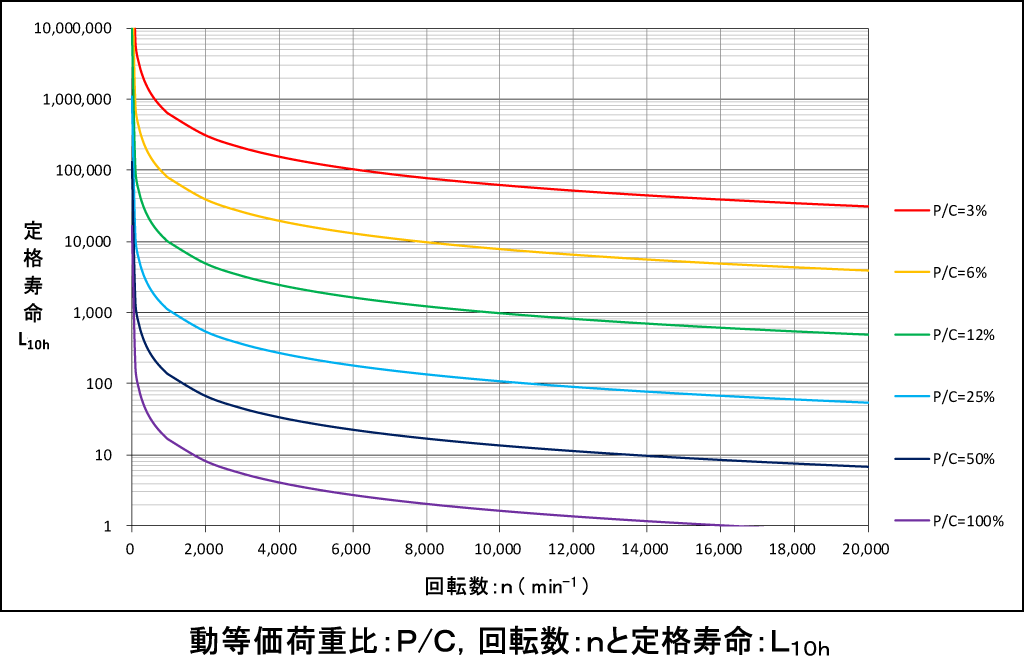

P/Cとnが分かれば、下のグラフを利用して定格寿命:L10hを簡単に求めることができる。

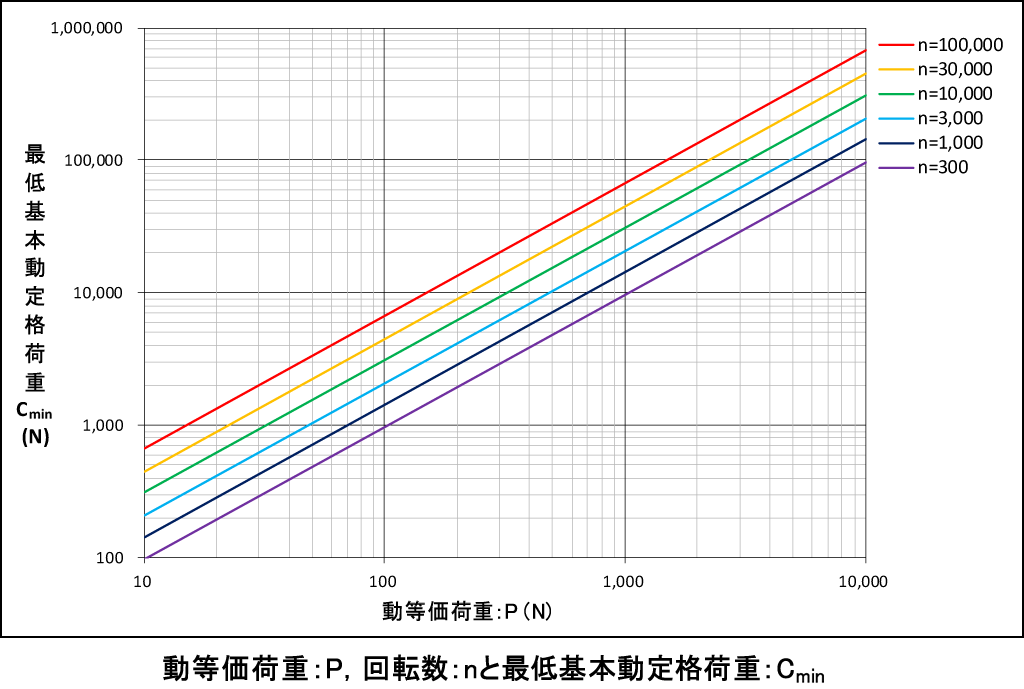

L10h=50,000時間を基準とした場合にPとnが分かれば、下のグラフを利用して最低基本動定格荷重:Cminを簡単に求めることができる。このCmin以上の基本動定格荷重:Cをもつ型番を選定するとよい。但し、回転数:nは選定される型番の許容回転数を超えてはならない。

寿命計算式の補正

一般には前式で寿命の計算はできるが、用途によって90%以上の高い信頼性を要求される場合は不十分である。最近の軸受鋼は改良が進み疲れ寿命が長くなり、潤滑剤と軸受の寿命の関係も明らかにされてきていることから、ISO281では、次のような補正寿命計算式を用いている。

Lna=a1×a2×a3×L10

Lna:補正定格寿命[信頼性のレベルを(100-n)%とした時の寿命]

L10:基本定格寿命(rev)

a1:信頼度係数

a2:軸受特性係数

a3:使用条件係数

(1)信頼度係数 a1

信頼度が90%以上の寿命を求める場合は、次の係数a1によって補正する。

●信頼度係数 a1の値

| 信頼度(%) | 90 | 95 | 96 | 97 | 98 | 99 | 99.2 | 99.4 | 99.6 | 99.8 | 99.9 | 99.92 | 99.94 | 99.95 | |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 信頼度係数 a1 | 1 | 0.64 | 0.55 | 0.47 | 0.37 | 0.25 | 0.22 | 0.19 | 0.16 | 0.12 | 0.093 | 0.087 | 0.08 | 0.077 | |

(2)軸受特性係数 a2

軸受材料の製造方法や熱処理条件などの改良により、疲れ寿命が延長する場合に軸受特性係数a2で補正する。当社、標準軸受材料の場合、a2=1とすれば良い。

(3)使用条件係数 a3

軸受の使用条件で、潤滑・温度・負荷などの条件に起因する補正を行う係数を使用条件係数a3という。潤滑が寿命に及ぼす影響は、良好な潤滑条件、軌道面と玉間に油膜があり金属接触しないで、かつ(潤滑剤の動粘度>13mm2/s(13cSt))ではa3=1を採る。

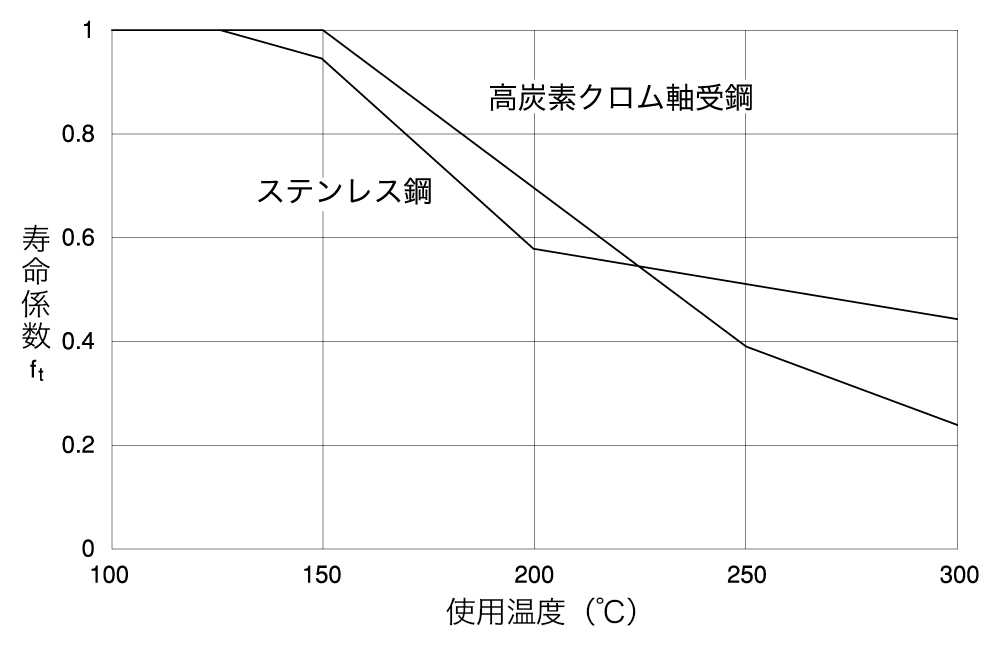

また、使用条件が良好でない場合(dmn≦10,000、潤滑剤劣化、内外輪の傾き大)には、a3<1となる。もし使用温度が120℃を越える場合は、寸法変化が大きくなり、しかも硬さが低下するために寿命も短くなる。この時の使用温度と寿命補正係数については、次の表による。

備考:dmnとは、転動体ピッチ円径(mm)×回転数(min-1)である。

●温度係数 ftの値

●寸法安定化処理

120℃以上の温度では、普通の熱処理をした軸受は寸法変化が大きくなる。硬さの低下による基本動定格荷重の減少は避けられないが、寸法安定化処理を行うことにより高温でも寸法変化を抑えることができる。

| 寸法安定化処理記号 | S0 | S1 | S2 | S3 |

|---|---|---|---|---|

| 最高使用温度(℃) | 150 | 200 | 250 | 300 |

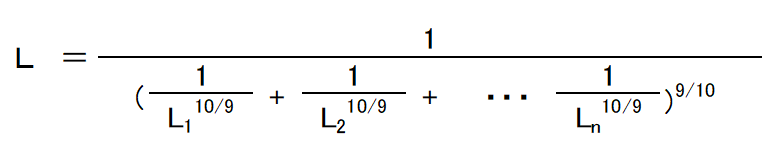

複数個の軸受のシステム寿命

個々の軸受の基本定格寿命は、90%の確率を持つものである。複数個の軸受のシステム寿命は、個々の軸受の基本定格寿命の最も短いものより更に短くなる。使用している軸受を全体で一つの軸受システムとして考えると、そのシステム寿命は次式で求められる。

L=軸受システム全体としての定格寿命

L1、L2、L3・・・Ln=個々の軸受の定格寿命

基本静定格荷重

軸受にある静止荷重が加わった時に玉と軌道面の接触部分に局部的な圧痕状の永久変形を生じる。この永久変形のために回転調子が不具合となり音響・振動も大きくなるので、許容しうる静止荷重の基準として基本静定格荷重C0を次の様に定めている。玉軸受の基本静定格荷重は玉と軌道の接触部において、計算上の接触応力が4200MPa(429kgf/mm2)になるような静荷重で、玉と軌道の間に生じる永久変形量の和が、玉直径の約1/10000になる値である。基本静定格荷重C0の値は、ラジアル軸受ではC0r、スラスト軸受ではC0aと表している。また、単列ラジアル軸受を2個差幅調整した組み合わせ軸受は、単列軸受の2倍で換算される。

軸受荷重の計算

軸受に作用する荷重には、ベルト・歯車などの伝動荷重、稼働中の機械に発生する荷重、軸受が支持する装置の自重などがある。実際に軸受を使用する際には、大きさの異なる振動や衝撃荷重が加わり、これらを全て軸受荷重として正確に求めることは難しい。通常は、理論的に求められる計算荷重の値に、従来より得られている経験に基づく各種の係数を乗じて求める。

(1)荷重係数、歯車係数、ベルト係数

軸受に加わるラジアル荷重やアキシアル荷重が、理論的な計算によって求められても実際に加わる荷重は、装置の振動や衝撃により計算値よりも大きくなるので、次のような係数を乗じて求められる。

| 歯車伝動 | F=fw・fg・Fc |

|---|---|

| ベルト・チェーン伝動 | F=fw・fb・Fc |

F:実際に加わる荷重(N)

Fc:理論上の計算荷重(N)

fw:荷重係数

fg:歯車係数

fb:ベルト係数

●荷重係数 fw

| 運転条件 | 例 | fw |

|---|---|---|

| 衝撃のない場合 | 電動機、工作機、計器類、コンベア | 1~1.2 |

| 軽い衝撃のある場合 | 送風機、クレーン、コンプレッサー、ポンプ、エレベーター、製紙機械 | 1.2~1.5 |

| 強い衝撃のある場合 | 圧延機、クラッシャー、ドロップハンマー、振動ふるい | 1.5~3 |

●歯車係数 fg

| 歯車の種類 | fg |

|---|---|

| 精密歯車 [ ピッチ誤差≦0.02mm、形状誤差≦0.02mm ] |

1.0~1.1 |

| 普通歯車 [ ピッチ誤差≦0.1mm、形状誤差≦0.1mm ] |

1.1~1.3 |

●ベルト係数 fb

| ベルトの種類 | fb |

|---|---|

| 平ベルト(テンションプーリー無し) | 4.0~5.0 |

| 平ベルト(テンションプーリー有り) | 2.5~3.0 |

| Vベルト | 2.0~2.5 |

| 歯付きベルト | 1.3~2.0 |

| チェーン | 1.2~1.5 |

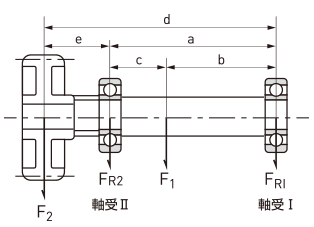

(2)軸受への荷重配分

図のようにラジアル荷重F1、F2が加わるとき軸受Ⅰ、Ⅱに配分される荷重は次式によって求められる。

FR1=c/a×F1-e/a×F2

FR2=b/a×F1+d/a×F2

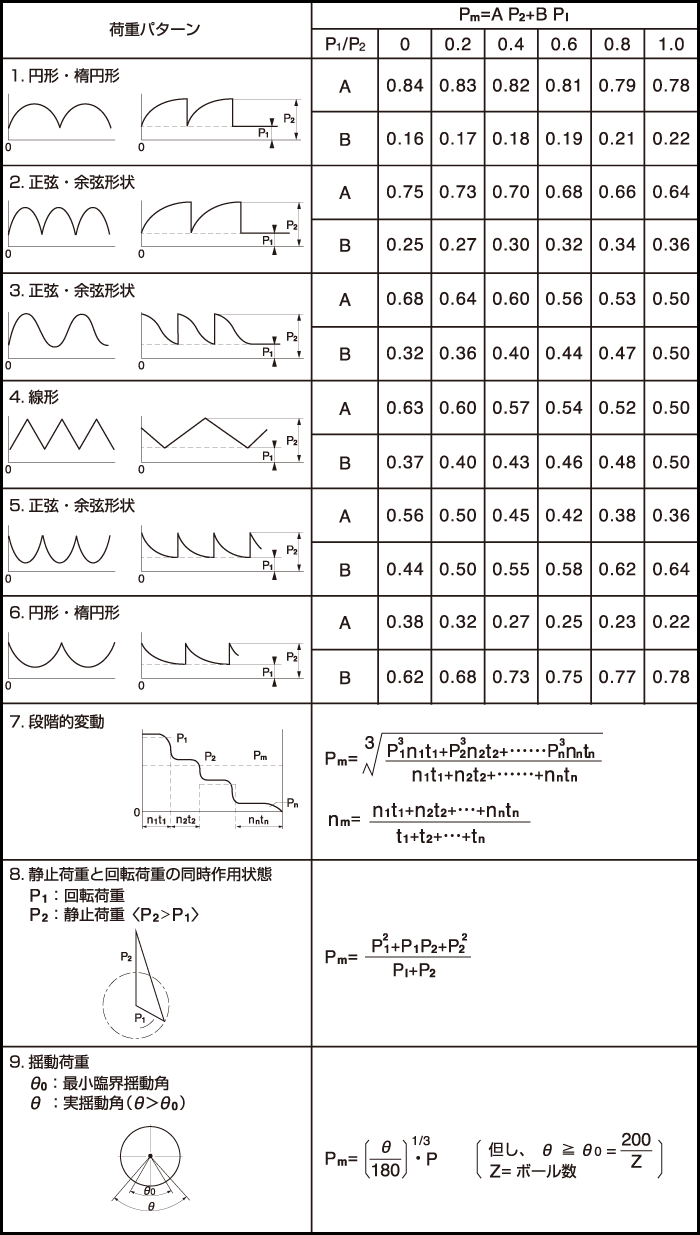

(3)変動荷重の平均荷重

軸受に加わる荷重の大きさや方向が変動する場合は、その荷重条件による軸受寿命と等しくなるような平均荷重を求める必要がある。

動等価荷重

実際には軸受を使用する際の荷重条件は一定ではないが、一般にはラジアル荷重とアキシアル荷重の合成荷重のことが多い。このような場合、方向と大きさが一定となるように換算する必要がある。この換算した仮想荷重を動等価荷重Pといい、ラジアル軸受ではPr、スラスト軸受ではPaと表している。

(1)ラジアル軸受

| 軸受の形式 | アキシアル 荷重比 |

単列軸受 | 複列軸受 | e | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

|

|

|

|||||||||

| X | Y | X | Y | X | Y | X | Y | |||||

| 深構玉軸受 |  |

1 | 0 | 0.56 | 1 | 0 | 0.56 | |||||

| 0.172 0.345 0.689 1.03 1.38 2.07 3.45 5.17 6.89 |

2.3 1.99 1.71 1.55 1.45 1.31 1.15 1.04 1 |

2.3 1.99 1.71 1.55 1.45 1.31 1.15 1.04 1 |

0.19 0.22 0.26 0.28 0.3 0.34 0.38 0.42 0.44 |

|||||||||

|

1 | 0 | 0.56 | 1 | 0.78 | 単列軸受 | 複列軸受 | |||||

| アンギュラ玉軸受 | α=5° | 0.172 0.345 0.689 1.03 1.38 2.07 3.45 5.17 6.89 |

2.3 1.99 1.71 1.55 1.45 1.31 1.15 1.04 1 |

2.78 2.4 2.07 1.87 1.75 1.58 1.39 1.26 1.21 |

3.74 3.23 2.78 2.52 2.36 2.13 1.87 1.69 1.63 |

0.19 0.22 0.26 0.28 0.3 0.34 0.38 0.42 0.44 |

0.23 0.26 0.3 0.34 0.36 0.4 0.45 0.5 0.52 |

|||||

| α=10° | 0.172 0.345 0.689 1.03 1.38 2.07 3.45 5.17 6.89 |

1 | 0 | 0.46 | 1.88 1.71 1.52 1.41 1.34 1.23 1.1 1.01 1 |

1 | 2.18 1.98 1.76 1.63 1.55 1.42 1.27 1.17 1.16 |

0.75 | 3.06 2.78 2.47 2.29 2.18 2 1.79 1.64 1.63 |

0.29 0.32 0.36 0.38 0.4 0.44 0.49 0.54 0.54 |

||

| α=15° | 0.172 0.345 0.689 1.03 1.38 2.07 3.45 5.17 6.89 |

1 | 0 | 0.44 | 1.47 1.4 1.3 1.23 1.19 1.12 1.02 1 1 |

1 | 1.65 1.57 1.46 1.38 1.34 1.26 1.14 1.12 1.12 |

0.72 | 2.39 2.28 2.11 2 1.93 1.82 1.66 1.63 1.63 |

0.38 0.4 0.43 0.46 0.47 0.5 0.55 0.56 0.56 |

||

| α=20° α=25° α=30° α=35° α=40° α=45° |

― ― ― ― ― ― |

1 | 0 | 0.43 0.41 0.39 0.37 0.35 0.33 |

1 0.87 0.76 0.66 0.57 0.5 |

1 | 1.09 0.92 0.78 0.66 0.55 0.47 |

0.7 0.67 0.63 0.6 0.57 0.54 |

1.63 1.41 1.24 1.07 0.93 0.81 |

0.57 0.68 0.8 0.95 1.14 1.34 |

||

ラジアル軸受の動等価ラジアル荷重Prは次式で表される。

Pr=動等価ラジアル荷重(N)

Fr=ラジアル荷重(N)

Fa=アキシアル荷重(N)

i=玉の列数

X=ラジアル荷重係数

Y=アキシアル荷重係数

Dw=玉直径(mm)

Z=1列あたりの玉数

(2)スラスト軸受

スラスト軸受の動等価アキシアル荷重Paは次式で表される。

※当社スラストベアリングの接触角αは90°です。

静等価荷重

軸受が静止している時(極低速回転も含む)に受ける、ラジアル荷重とアキシアル荷重の合成荷重を、方向と大きさが一定となるように換算した仮想荷重を静等価荷重P0といい、ラジアル軸受ではP0r、スラスト軸受ではP0aと表している。

ラジアル軸受の静等価ラジアル荷重P0rは、次の二つの式で求められた値のうち、大きい方の値を採る。

スラスト軸受の静等価アキシアル荷重P0aは次式で表される。

※当社スラストベアリングの接触角αは90°です。

安全係数

軸受に許容される静等価荷重は、基本静定格荷重によって決まるが、使用条件や要求性能によって軸受の使用限度が異なる。したがって安全度を検討するために経験的な値である安全係数を用いて、次式により求めることができる。

fs=C0/P0

fs=安全係数

C0=基本静定格荷重(N)

P0=静等価荷重(N)

| 使用条件 | fs(最小) |

|---|---|

| 普通の運転条件の場合 | 1.0 |

| 衝撃荷重の場合 | 1.5 |

| 静かで高精度回転を要する場合 | 2.0 |

寿命と荷重に関する応用計算

●計算例 1

軸受を組込むための空間が軸受内径≦10mm、外径≦20mm、幅≦5mmとし、荷重条件がラジアル荷重Fr=120N、回転数n=1200min-1とした場合の寿命係数fh≧4となる単列深溝玉軸受を求めよ。

速度計数fnを求めると

このような基本動定格荷重を持つ軸受を寸法表より選定すると下表のようになる。

| 型番 | 内径(mm) | 外径(mm) | 幅(mm) | 基本動定格荷重(N) |

|---|---|---|---|---|

| 625 | 5 | 16 | 5 | 1730 |

| 697 | 7 | 17 | 5 | 1610 |

| 6800 | 10 | 19 | 5 | 1720 |

●計算例 2

軸受の選定条件を材質:SUJ2、深溝玉軸受:60系列、必要寿命時間:10000時間以上、ラジアル荷重Fr=150N、アキシアル荷重Fa=20N、回転数n=5000min-1とした場合に該当する中で内径が最も小さい軸受を選定せよ。

仮の動等価ラジアル荷重Prを計算する。

となり、これは動等価荷重の表のどのeの値よりも小さいためPr=Fr=150Nと考えてよい。

使用条件に対する最低基本動定格荷重Cminを求める。

Crが2163N以上の材質SUJ2および60系列で内径が最も小さい型番は606となる。

606の動等価ラジアル荷重Prの値を計算し、最初に求めた仮の動等価ラジアル荷重Prの値が正しいことを確認する。

606のアキシアル荷重比は

これより

従って

となり、最初に求めた仮の動等価ラジアル荷重が正しいことがわかる。

●計算例 3

次のような変動ラジアル荷重が負荷されたときの平均ラジアル荷重は、どれほどか。

P1=300N、 n1=1800min-1、 t1=10秒

P2=100N、 n2=3000min-1、 t2=15秒

P3=200N、 n3=1000min-1、 t3=20秒

(3)7.段階的変動の式よりPmを求めると

●計算例 4

6000HZZ、6202HZZ、6304HZZに次のラジアル回転荷重・ラジアル静止荷重が加わるときのシステム寿命は、どれほどか。

| 型番 | ラジアル回転荷重(N) | ラジアル静止荷重(N) |

|---|---|---|

| 6000HZZ | 100 | 250 |

| 6202HZZ | 200 | 400 |

| 6304HZZ | 500 | 800 |

(3)8.静止荷重と回転荷重の同時作用状態の式よりPm、寿命計算式(時間)の式よりL10を求めると

6000HZZの場合

6000HZZのCrは3890Nより

同様に求めると

| 型番 | Pm(N) | Cr(N) | L10(回転) |

|---|---|---|---|

| 6202HZZ | 467 | 6490 | 2684×106 |

| 6304HZZ | 992 | 13500 | 2520×106 |

従って複数個の軸受のシステム寿命の式より

●計算例 5

688ZZにラジアル荷重150Nが加わり揺動角30°で毎分1000回揺動するときの寿命時間L10hはどれほどか。

688ZZは玉径φ2mmを10個使用しており、Crは1260Nである。

(3)9.揺動荷重の式よりPmについて求めると

寿命計算式(時間)の式よりL10hについて求めると

●計算例 6

ステンレス鋼の深溝玉軸受6706H 2RUをラジアル荷重 Fr=100N、アキシアル荷重Fa=40N、回転数n=1800min-1で使用する場合の寿命時間L10h、L1h及び軸受温度80℃で連続運転させるときのグリース寿命はどれほどか。

6706H 2RUのCrは969N、Corは757N、使用している玉は、Dw=1.588mm、Z=24個

(ラジアル軸受-深溝玉軸受の係数X及びY)の表より

X=0.56、Y=1.733と動等価ラジアル荷重の式より

従って、寿命計算式(時間)の式より

また、信頼度99%のときの信頼度係数a1=0.25から

はん用グリースを封入したときのグリース寿命は9.潤滑(8)式より