製品技術情報

9.潤滑

潤滑の目的

軸受の寿命や性能は、潤滑方法・潤滑剤の選定により大きく変わるため、使用条件に合わせて適切に選ぶ必要がある。潤滑が果たす効用は次の物が挙げられる。

(1) 摩擦や摩耗の減少

軌道面と玉の転がり摩擦、玉と保持器のすべり摩擦、保持器と軌道輪の案内面でのすべり摩擦を減少させる。

(2) 発生熱の除去

回転により内部的に発生する摩擦熱や、その他外部より伝達される熱を除去し、軸受の加熱と潤滑剤の劣化を防ぐ。

(3) 応力緩和と疲れ寿命の延長

回転中の転がり接触面に適正な潤滑油膜を形成させる事で、衝撃荷重に対する集中応力の緩和及び疲れ寿命延長の効果がある。

(4) 防錆・防塵作用

玉・軌道輪・保持器の錆発生を防止する。ゴミ・異物・水分の侵入を防止する。

潤滑剤の必要条件

(1)摩擦や摩耗が小さいこと。

(2)熱に対する安定性が高く、且つ熱伝導度の良いこと。

(3)油膜の強度が大きいこと。

(4)腐食性がないこと。

(5)ゴミや水分のないこと。

(6)使用条件に適切な粘性を維持できること。

●潤滑油とグリース潤滑の比較

| 項目 | 油潤滑 | グリース潤滑 |

|---|---|---|

| 回転数 | 低速から高速まで可 | 低・中速用 |

| 潤滑性能 | 非常に良い | 良い |

| 冷却効果 | 良い | 無し |

| トルク | 比較的小 | 比較的大 |

| 潤滑剤の寿命 | 長い | 比較的短い |

| 潤滑剤の交換 | 容易 | 困難 |

| 潤滑剤の漏れ | 油漏れ嫌う場所に不適 | 漏れ汚染が少ない |

| ゴミの濾過 | 容易 | 困難 |

| 密封装置 | 複雑 | 簡略 |

標準潤滑剤

特にご指定のない無い場合の標準潤滑剤は、次の通りです。

| 潤滑剤 | 標準グリース | 標準オイル |

|---|---|---|

| 銘柄 | マルテンプ SRL | エーロシェルフルード 12 |

| 略号 | SRL | AF2 |

| メーカー | 協同油脂 | シェル ルブリカンツ ジャパン |

| 使用温度範囲 | -50~150℃ | -54~135℃ |

※ オイルを使用時は必用に応じ強制潤滑(油浴、滴下、飛まつ、循環、ジェットなど)を行って下さい。

グリース

グリースは基油・増ちょう剤・添加剤から構成されている半固体状の潤滑剤であり、その組合せにより用途に適したグリースを選定する必要がある。

(1)基油

グリースの基油には一般的に鉱油が多く使われているが、耐熱性・低温流動性を向上させるためにシリコーン油・ジエステル油・フッ素油などの合成油も使用されている。

(2)増ちょう剤

増ちょう剤は石けん系と非石けん系に大別され、機械的安定性・耐水性・使用温度範囲などの特性を左右するものである。

(3)添加剤

使用目的に応じていろいろな添加剤を加えたものがある。

- 極圧添加剤は、衝撃荷重や重荷重に対する特性を向上させる。

- 酸化防止剤は、長期間無補給の場合の酸化劣化を防止する。

- 防錆剤は、軸受及びその周囲の錆を防止する。

(4)ちょう度

グリースの硬さの程度を表し、5秒間に規定重量の金属製円錐がグリースに侵入した深さを0.1mm単位で表したもので、数値の大きい方が柔らかい。

●グリースのちょう度と番号

| NLGI NO. |

00 | 0 | 1 | 2 | 3 | 4 |

|---|---|---|---|---|---|---|

| 混和ちょう度 (25℃, 60回) |

400~430 | 355~385 | 310~340 | 265~295 | 220~250 | 175~205 |

| 用途 | 集中脱脂用 | 集中脱脂用 | 集中脱脂用 低温用 |

一般用 | 一般用 高温用 |

高温用 |

| 状態 | 半流動状 | 極めて軟 | 軟 | 中間 | やや軟 | 硬 |

(5)滴点

グリースを加熱して流動状態になり規定された穴から滴下を始めた時の温度を滴点という。この値が高い程使用可能の上限温度が高い。

(6)異種グリースの混合

基油や増ちょう剤・添加剤が異なるグリースを混合すると、グリースの性質が変わるので原則的には銘柄の異なるグリースの混合は避ける事が望ましい。

●グリース混合の可否 (参考)

| 基油 | エステル油 | 鉱 油 | 合成炭化水素油 | シリコーン油 | ポリグリコール油 | フッ素油 |

|---|---|---|---|---|---|---|

| エステル油 | ○ | ○ | ○ | × | ○ | × |

| 鉱 油 | ○ | ○ | ○ | × | × | × |

| 合成炭化水素油 | ○ | ○ | ○ | × | × | × |

| シリコーン油 | × | × | × | ○ | × | × |

| ポリグリコール油 | ○ | × | × | × | ○ | × |

| フッ素油 | × | × | × | × | × | ○ |

| 増ちょう剤 | リチウム石けん | カルシウム石けん | アルミニウム石けん | ウレア |

|---|---|---|---|---|

| リチウム石けん | ○ | × | × | ○ |

| カルシウム石けん | × | ○ | × | ○ |

| アルミニウム石けん | × | × | ○ | × |

| ウレア | ○ | ○ | × | ○ |

(7)グリース封入量

弊社では使用条件に合わせてグリース封入量を次表のように分類している。標準は、記号G・L・Qのいずれかを型番別に定め封入している。

| グリース量記号 | グリース封入量(%) | 使用条件 | |

|---|---|---|---|

| 速度 | 荷重 | ||

| F | 90±10 | 低 | 重 |

| M | 70±10 | 低 | 重 |

| S | 50±10 | 低 | 普通 |

| G | 40±10 | 中 | 普通 |

| L | 30±10 | 中 | 普通 |

| Q | 25±5 | 中 | 普通 |

| K | 20±5 | 高 | 軽 |

| Y | 15±5 | 高 | 軽 |

| X | 10±5 | 高 | 軽 |

(8)グリース寿命(参考)

シール又はシールドで密封した軸受の当社標準グリース寿命は次式で表される。

logL=6.1-4.4×10-6×dm×n-3.125(Pr/Cr-0.04)-

(0.021-1.8×10-8×dm×n)×T

| (a) | T≦120℃に適用 但しT<50℃の時はT=50℃ |

|---|---|

| (b) | dm×n≦5×105に適用 但しdm×n<1.25×105の時はdm×n=1.25×105 |

| (c) | Pr/Cr≦0.16に適用 但しPr/Cr<0.04の時はPr/Cr=0.04 |

- L=グリース寿命(h)

- dm=(D+d)/2(mm)

- n=回転数(min-1)

- Pr=動等価ラジアル荷重(N)

- Cr=基本動定格荷重(N)

- T=軸受の運動温度(℃)

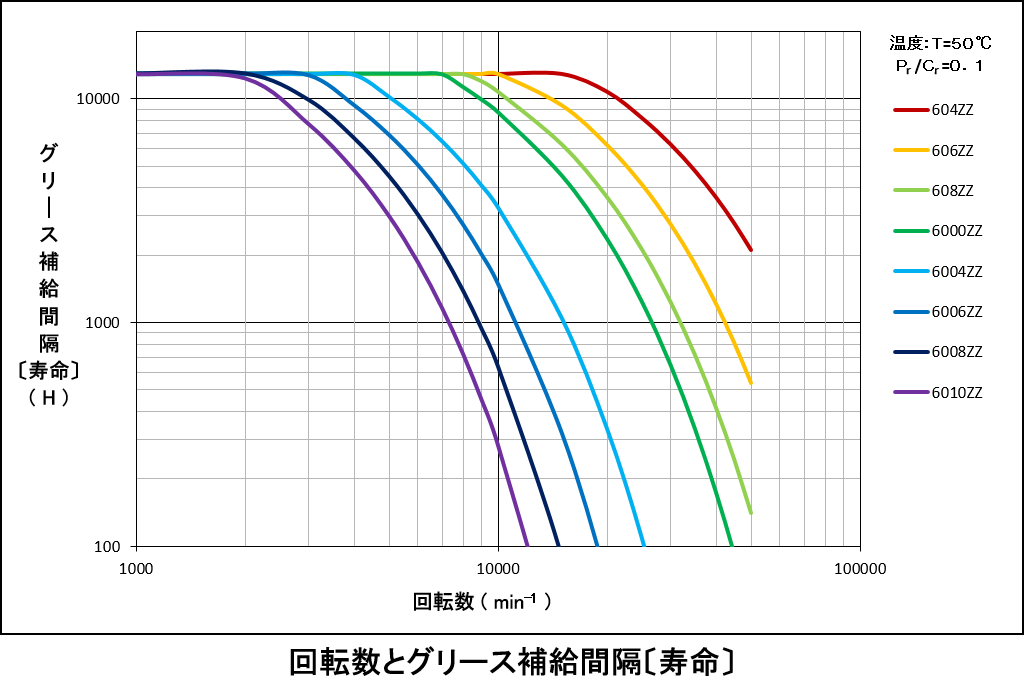

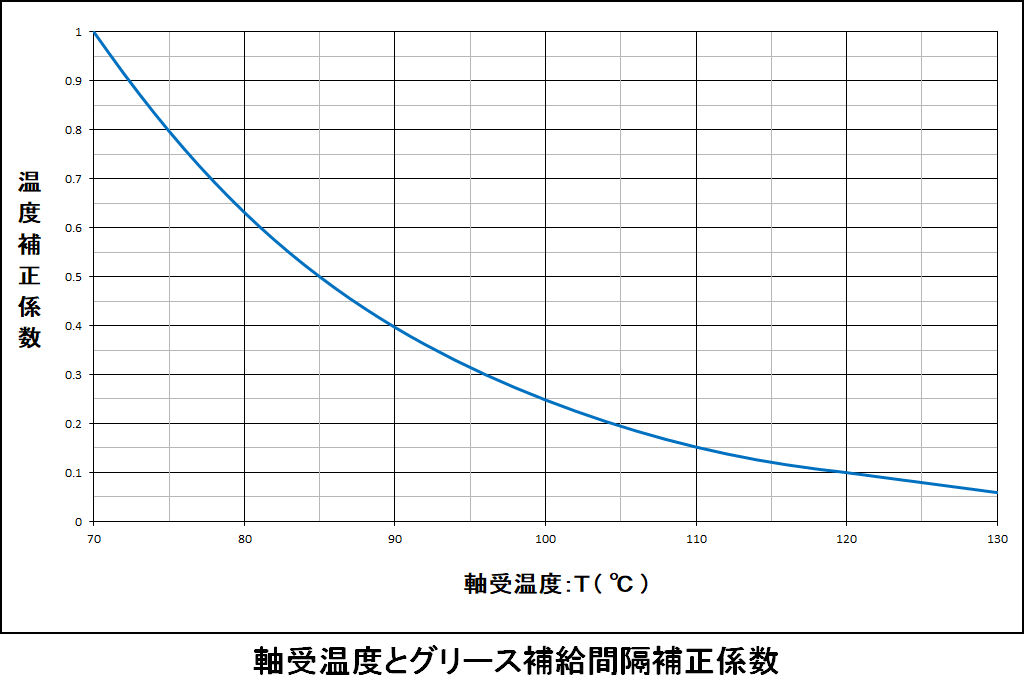

(9)グリースの補給間隔

高品質のグリースを一度充填しても、荷重・回転数・温度・周囲の雰囲気などの使用条件によってグリースの性状は劣化し潤滑性能が低下するので、適時にグリースの補給や交換を行う必要がある。一般に50℃程度の運転温度では、1年に1回、100℃を越える温度では耐熱性があっても1年に2~3回交換する事が望ましい。下の左図は軸受内径別に回転数に対するグリースの補給間隔を示しており、下の右図は温度が70℃以上の場合の温度と補正係数であり、この値をグリース補給間隔に乗じれば良い。

●各種グリースの特性

| 特性 | 外観 | 滴点 | 使用温度範囲(℃) | 耐水性 | 機械安定性 | 備考 | ||

|---|---|---|---|---|---|---|---|---|

| 一般的呼称 | 増ちょう剤 | 基油 | ||||||

| 万能 グリース |

Li 石けん |

鉱油 | バター状 | 170~190 | -30~+120 | 良 | 良 | 代表的万能グリース。中小形玉軸受に広く用いられる。 |

| ジエステル グリース |

ジエステル油 | 繊維状又は バター状 |

-50~+130 | 低温での使用に適している。 | ||||

| シリコーン グリース |

シリコーン油 | 220~260 | -50~+180 | 低温~高温まで使用温度範囲が広い。主として軽荷重用(P/Cr≦3%)。 | ||||

| カップグリース | Ca 石けん |

鉱油 | バター状 | 80~100 | -10~+70 | 良 | やや良 | 構造安定剤として若干の水分を含む。高温での使用には適さない。 |

| ファイバー グリース |

Na 石けん |

鉱油 | 繊維状又は バター状 |

160~180 | 0~+110 | 不可(乳化) | 良 | 水分により乳化し使用不可。比較的高温に用いられる。 |

| モビール グリース |

Al 石けん |

鉱油 | 引糸状又は バター状 |

70~90 | -10~+80 | 良 | やや良 | 粘着性が良いので振動の多い箇所に用いられる。 |

| 混合基 グリース |

Ca+Na石けん等 | 鉱油 | バター状 | 150~180 | -10~+120 | 不可(Naの場合) | 良 | 大形軸受に適用される。 |

| 複合基 グリース |

Li複合 石けん等 |

鉱油 | 繊維状又は バター状 |

180~300 | -20~+130 | 良 | 良 | 高温高荷重での使用に適している。 |

| 非石けん基 グリース |

ベントン |

鉱油又は 合成油 |

バター状 | 230~ | -10~+150 | 良 |

良 |

高温高荷重での使用に適している。 |

| シリカゲル |

やや良 |

やや良~不可 |

耐水性に劣る。 |

|||||

| ウレア | 良 | 良 | 高温での使用に適している。 | |||||

潤滑油

軸受の潤滑油は油膜強度が大きく酸化安定性及び防錆性の良い鉱油や合成油が使用されている。潤滑油の選定には、使用条件に対して適切な粘度を持つ油を選ぶ必要がある。軸受の運転温度における適切な動粘度は、13mm2/s以上が望ましい。

潤滑油の粘度は、低すぎると油膜切れを生じ摩耗や焼付きの発生につながる。また高すぎると、トルクが高くなり発熱する。一般には、荷重が大きく運転温度も高いほど高粘度油を使用し、高速ほど低粘度油を使用する。

尚、潤滑油の交換期間や銘柄の異なる潤滑油の混合に関しては、グリースの場合と同様に考慮する必要がある。※「グリース」を参照

●潤滑油選定の基準

| 軸受の運転温度(℃) | dn値 | 潤滑油のISO粘度グレード(VG) | |

|---|---|---|---|

| 普通荷重 | 重荷重又は衝撃荷重 | ||

| -30~0 | 許容回転数迄 | 15,22,32 | 32,46 |

| 0~60 | 15000迄 | 32,46,68 | 100 |

| 15000~80000 | 32,46 | 68 | |

| 80000~150000 | 22,32 | 32 | |

| 150000~500000 | 10 | 22,32 | |

| 60~100 | 15000迄 | 150 | 220 |

| 15000~80000 | 100 | 150 | |

| 80000~150000 | 68 | 100,150 | |

| 150000~500000 | 32 | 68 | |

| 100~150 | 許容回転数迄 | 320 | |

備考

- 一般に重荷重・低速回転ほど粘度の高い潤滑油を使用する。

- 本表の指針は、油浴式又は循環給油式について示したものである。

- dn値とは、軸受の内径d(mm)×回転数n(min -1)である。

- 潤滑油使用時は、油浴、滴下、飛沫、循環、オイルミスト、ジェットなど使用条件に適切な潤滑方法を選択する必要がある。